CÔNG TY TNHH QUỐC TẾ VIỆT TRUNG

Cao su styrene-butadiene rubber (SBR) là một trong những loại cao su tổng hợp được sử dụng phổ biến nhất trong ngành công nghiệp sản xuất săm lốp, cao su kỹ thuật và nhiều ứng dụng khác. Trong số các dòng sản phẩm SBR, hai loại được nhắc đến nhiều nhất chính là SBR 1502 và SBR 1712. Chúng có cùng nền polymer nhưng khác biệt về thành phần dầu hóa dẻo và ứng dụng thực tế. Việc so sánh cao su SBR 1712 với SBR 1502 giúp các doanh nghiệp hiểu rõ đặc điểm, ưu nhược điểm của từng loại, từ đó lựa chọn nguyên liệu phù hợp cho quy trình sản xuất. Nhiều tài liệu kỹ thuật, bao gồm thông tin từ cao su SBR 1502 sử dụng rộng rãi và cao su SBR 1712, cho thấy hai dòng sản phẩm này khác nhau chủ yếu ở hàm lượng dầu RPO và độ cứng, điều này ảnh hưởng đến tính chất gia công, độ bền và giá thành thành phẩm.

[caption id="attachment_3127" align="aligncenter" width="960"] SBR 1502 Kumho[/caption]

SBR 1502 Kumho[/caption]

SBR 1502 là loại cao su không chứa dầu, có hàm lượng styrene khoảng 23,5%, giúp cân bằng giữa độ bền kéo và độ đàn hồi. Hàm lượng butadiene cao mang lại khả năng chịu mài mòn tốt.

Loại cao su này có độ cứng vừa phải, thích hợp cho các ứng dụng đòi hỏi độ bền cơ học cao như lốp xe, gioăng, đệm cao su. Nhiều nhà sản xuất sử dụng carbon black N330 phổ biến để gia cường, giúp tăng độ bền kéo.

SBR 1502 được dùng nhiều trong lốp xe du lịch, băng tải, ống cao su, giày dép. Sự kết hợp giữa SBR 1502 và carbon black N550 cho ra hợp chất có độ bền mài mòn tốt.

Cao su SBR 1502 dễ phối trộn với dầu hóa dẻo như RPO 140 đặc trưng để điều chỉnh độ mềm, giúp tối ưu quy trình cán luyện.

Vì là cao su không dầu, chi phí sản xuất hợp chất thường cao hơn so với SBR 1712 do cần thêm dầu hóa dẻo ngoài dây chuyền.

SBR 1712 chứa khoảng 37,5 phần trăm khối lượng dầu RPO, giúp giảm độ cứng, tăng tính linh hoạt cho hợp chất cao su.

Nhờ có sẵn dầu trong cấu trúc, SBR 1712 giúp hỗn hợp dễ cán luyện, giảm thời gian gia công và tiêu thụ năng lượng. Nhiều nhà máy lựa chọn loại dầu RPO trong danh mục RPO P140 để kiểm soát tính chất đầu ra.

Mặc dù có độ bền kéo thấp hơn SBR 1502, SBR 1712 vẫn đảm bảo tính đàn hồi tốt, phù hợp với các sản phẩm yêu cầu mềm dẻo.

Vì đã có sẵn dầu, doanh nghiệp không cần bổ sung thêm nhiều dầu hóa dẻo, giảm tổng chi phí phối trộn.

SBR 1712 được sử dụng nhiều trong sản xuất lốp xe tải nhẹ, sản phẩm cao su kỹ thuật yêu cầu độ mềm và giảm rung.

[caption id="attachment_3044" align="aligncenter" width="956"] SBR 1712 Nhật[/caption]

SBR 1712 Nhật[/caption]

Điểm khác biệt rõ nhất là SBR 1502 không chứa dầu trong khi SBR 1712 chứa lượng dầu đáng kể. Điều này ảnh hưởng đến độ cứng và độ nhớt Mooney của từng loại.

SBR 1712 thường dễ cán luyện hơn nhờ dầu có sẵn, trong khi SBR 1502 cần bổ sung dầu ngoài.

SBR 1502 có độ bền kéo, độ mài mòn cao hơn, phù hợp với sản phẩm cần độ bền. SBR 1712 mềm hơn, thích hợp cho sản phẩm cần giảm rung.

Chi phí hợp chất từ SBR 1712 thường thấp hơn nhờ đã tích hợp dầu hóa dẻo.

Cả hai loại đều phối trộn tốt với carbon black N660 Phillips PCBL và chất độn như silica kết tủa hoặc fumed silica.

[caption id="attachment_2789" align="aligncenter" width="1024"] Ứng dụng SBR 1502[/caption]

Ứng dụng SBR 1502[/caption]

Dầu RPO giúp hợp chất có độ mềm phù hợp cho các sản phẩm chịu rung động.

Dầu trong SBR 1712 giảm độ nhớt Mooney, giúp quá trình cán luyện nhẹ nhàng hơn.

Dầu hỗ trợ phân tán carbon black đều trong nền cao su, cải thiện tính chất cơ học.

Ít sinh nhiệt trong quá trình trộn giúp kéo dài tuổi thọ thiết bị.

Do dầu đã có sẵn, ít phụ thuộc vào giá dầu bên ngoài thị trường, giảm rủi ro biến động chi phí.

[caption id="attachment_2799" align="aligncenter" width="1024"] Ứng dụng SBR 1712[/caption]

Ứng dụng SBR 1712[/caption]

SBR 1502 được ưu tiên trong mặt gai lốp cần độ bền mài mòn cao.

Dùng cho ống dẫn, gioăng, phớt yêu cầu tính bền cơ học.

Thường kết hợp với cao su Polybutadien BR 01 Relflex để tăng độ bền.

SBR 1502 mang lại độ đàn hồi cao, giảm nứt gãy khi va đập.

Thích hợp cho các sản phẩm cần độ cứng vừa phải, ổn định.

SBR 1712 cho độ mềm cần thiết để hấp thụ rung động khi vận hành.

Tạo cảm giác êm ái khi sử dụng, giảm tiếng ồn.

Sử dụng trong các sản phẩm chống rung trong xe.

Giúp tối ưu chi phí nguyên liệu nhờ dầu sẵn có.

Thích hợp cho sản phẩm ép khuôn phức tạp.

Nếu sản phẩm yêu cầu độ bền mài mòn cao, nên chọn SBR 1502.

Doanh nghiệp cần cân nhắc lợi ích từ việc sử dụng SBR 1712 để giảm chi phí dầu hóa dẻo.

Các dây chuyền tự động ưu tiên nguyên liệu dễ cán luyện như SBR 1712.

Dầu trong SBR 1712 cần đáp ứng tiêu chuẩn an toàn, thường dùng loại dầu RPO P140 thân thiện môi trường.

Khả năng kết hợp với carbon black và silica cần được đánh giá để tối ưu tính chất hợp chất.

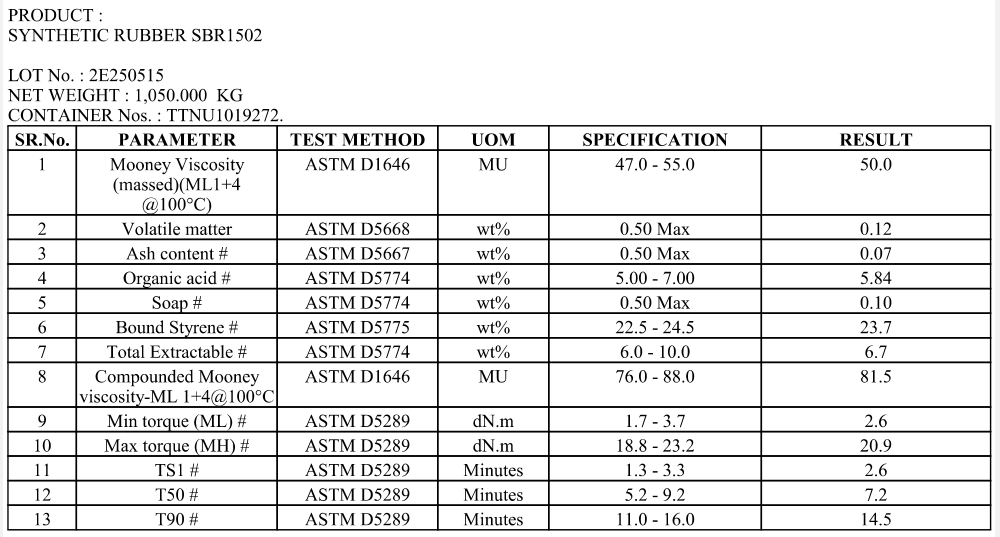

[caption id="attachment_2754" align="aligncenter" width="1000"] TDS SBR 1502[/caption]

TDS SBR 1502[/caption]

SBR 1502 có thời gian lưu hóa dài hơn, thích hợp cho sản phẩm dày.

SBR 1712 có thể lưu hóa ở nhiệt độ thấp hơn, tiết kiệm năng lượng.

SBR 1502 cho sản phẩm có độ cứng cao, SBR 1712 cho sản phẩm mềm dẻo hơn.

Cả hai loại đều ổn định khi dùng kèm chất xúc tiến và chất chống oxy hóa.

Sử dụng chất độn như silica giúp tăng độ bền kéo cho cả hai loại cao su.

[caption id="attachment_2747" align="aligncenter" width="960"] SBR 1712 đẹp[/caption]

SBR 1712 đẹp[/caption]

Qua phân tích, có thể thấy SBR 1712 và SBR 1502 đều là những dòng cao su SBR quan trọng trong công nghiệp, nhưng chúng phục vụ các mục tiêu sản xuất khác nhau. SBR 1502 với ưu điểm về độ bền kéo, độ cứng và khả năng chịu mài mòn phù hợp cho sản phẩm cần tuổi thọ cao, trong khi SBR 1712 mềm dẻo, dễ gia công, giúp giảm chi phí và tăng năng suất sản xuất. Doanh nghiệp có thể kết hợp cả hai loại để tối ưu hóa công thức hợp chất, đặc biệt khi sử dụng cùng các phụ gia như carbon black N330, N550 hoặc silica fumed. Lựa chọn nguyên liệu phù hợp không chỉ giúp tối ưu tính chất sản phẩm mà còn kiểm soát chi phí hiệu quả, đáp ứng nhu cầu đa dạng của thị trường.

CN: 15 Nguyễn Lương Bằng, Tân Phú, Quận 7, TP. HCM

CN: 15 Nguyễn Lương Bằng, Tân Phú, Quận 7, TP. HCM

Hotline: +84896.123.357

Hotline: +84896.123.357

sales@viettrungcorp.com Viber: 84827003003 Skype: 84827003003

sales@viettrungcorp.com Viber: 84827003003 Skype: 84827003003

www.viettrungcorp.com Whatsapp: +84982431422

www.viettrungcorp.com Whatsapp: +84982431422

Hotline